针对气动阀体的复杂结构,提出了熔模铸造一机加工的加工方法,并编制了合理的工艺规程,完成了阀体的铸造加工工艺编制研究,对气动阀的加工及气动技术的国产化具有实际指导意义。

随着我国气动技术的提高,气动工业得到了很大发展,气动元件的市场占有率逐步扩大。其中,气动阀的市场产值较大,气动元件虽然是小的配套产品,但其技术含量高,工艺和装备要求都较严格。如果加工误差过大,可能导致零部件组装困难,严重时可能影响整机装配精度及传动效率。因此,找到一种效率高又易保证精度的加工方法尤为重要。文章以0.25 t气动葫芦阀体为对象对其加工工艺进行了研究。

一、阀体结构分析

(1)工艺分析

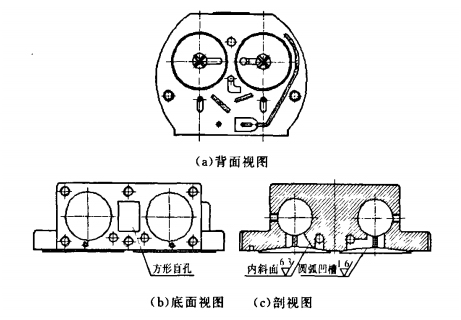

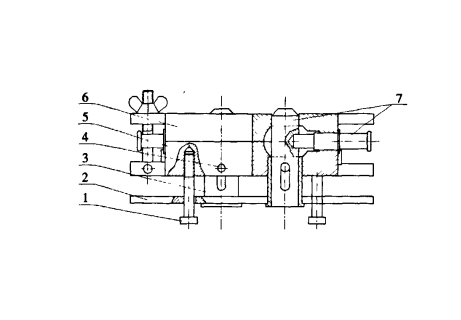

由(图1)可知,该零件外形不规则,结构复杂,孔洞很多,存在圆弧凹槽、内斜面、方形盲孔等传统加工方法难以加工的表。

(图1) 阀体零件视图

(2)加工方法分析

目前针对这些结构特点主要采取的加工方法是特种铸造和数控加工,但数控加工设备费用、工时成本及劳动力成本均高。文章提出了熔模铸造与传统机加工相结合的方法,拟解决复杂表面难以加工、成本高的问题,具有适用范围广、经济性强等优势。

位于同一平面上的孔较多,机加工时靠同一夹具自身精度保证各孑L位置精度,靠加工者操作技能保证各孑L尺寸及表面精度。用此方法加工简单,生产成本低,效率高,精度容易得到保证。

二、熔模铸造加工工艺设计

2.1压型设计

压型种类选用铝或钢质机械加工压型,分型类型选用水平二开型,压型结构主要包括成型部分、起模装置、定位和锁紧机构等,如(图2)所示。

1一支撵销;2一顶板;3一顶块;4一定位销;5一下压型;6一上压型;7一型芯

(图2)压型设计装配简图

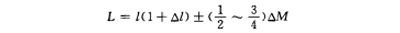

该压型结构紧凑,装拆方便,结构简单,稳妥可靠,能有效地保证铸件毛坯的尺寸与质量.确定型腔尺寸时,主要考虑模料和铸件合金的收缩以及型壳热膨胀等3方面的因素,再加上压型制造的公差.前3方面的因素是随铸件的结构和工艺过程的不同而变化的,因此用式(1)能求得近似的型腔尺寸大小

式(1)

式(1)中,L为压型尺寸(mm);l为铸件毛坯尺寸(mm);ΔM为铸件的尺寸公差;Δl为总收缩率,Δl=Δl1+Δl2+Δl3,Δl3为模料收缩率,Δl2为合金收缩率,Δl3为壳型的变形量,其中Δl2取为0.5%,Δl3取为0.5%~1.2%。

2.2熔模铸造工艺过程

熔模铸造主要工序:制模一涂料制壳~脱腊、型壳焙烧和浇注。

(1)制模模料要求:

熔点要适合,一般在60~80℃,软化点不低于35℃;具有一定的强度和表面硬度;流动性、成型性、涂挂性和焊接性好;冷却时的收缩和加热时的膨胀要小;比重小,灰分少,制取方便,能够回用,价格便宜,对环境和人身无害等等。针对阀体的特殊性,选取1号配方即石蜡一硬脂酸模料。经过化蜡、调蜡将模料配制好,然后采用压力注入法将其注入压型,注意控制压力、流速和压型温度,室温应控制在18~25℃范围内。熔模制取之后进行修正清理,去除飞边、毛刺,并用烘热的干净纱布在蜡模表面擦拭一遍以提高光洁度。

(2)涂料制壳

涂料中最基本的两个组成是粘结剂和耐火材料,其中粘结剂直接影响型壳及铸件质量、生产周期和成本.面层和加固层均选用水玻璃作为粘结剂,其规格要求如下:模数3~3.4,化学成分中SiO2:占21%~23%,Na2O占6.5%~7.5%,比重1.37~1.39 g/cm2,淡青色。其中,模数和比重对熔模铸造中的型壳质量影响极大,模数的高低直接影响到型壳硬化质量的好坏,比重的大小影响涂料的涂挂性、涂挂层的厚度。使用前须作相应检验,如不符合相应指标要求,可根据相关公式计算出调整其模数和比重时所需要的水和氯化铵。

除水玻璃以外,制壳还需用到的原材料及其规格要求如下:

①精致石英粉(耐火材料):粒度270 ~300目,SiO2:含量>95%,粘土含量<4%,耐火度1680℃;

②高岭土:粒度270~300目,SiO2含量33%,Al2O3含量34%,pH值8.6;

③石英砂:SiO2含量>95%,熔点1680℃,面层50~100目,2层40~70目,3层20~40目,4层10~20目;

④聚氯化铝(硬化剂):盐基度40%~60%,Al2O3含量10%~14%,比重1.18~1.21 g/cm2,pH值2.5~3.5。

原材料在使用前应先进行预处理:

①将检验合格的水玻璃比重调至1.285 g/mm2;

②石英粉、高岭土使用前经过850℃、保温1 h的高温焙烧;

③石英砂使用前先用水洗,然后在太阳下晒干;

④海鸥洗涤剂按1:4稀释。

涂料的配制:

该步骤也是保证涂料质量的重要一环,配置时注意各组分应该均匀分散,相互充分混合和润湿。即耐火材料不成团,与粘结剂充分混合、分散和润湿,以保证涂料性能优良其次,设备、加料次序和搅拌时间均会影响涂料质量。

结合实际生产经验提出具体操作步骤如下:

①面层

水玻璃:石英粉=1:1.1.称量后放在一起搅拌,并加入海鸥洗涤剂作为渗透剂。搅拌均匀后用60目的筛子过滤,静置40min后调整粘度至18~20 s。海鸥洗涤剂加入量为向每kg水玻璃加入10 mL已稀释的洗涤剂,粘度测定适用孔为qb6mm的粘度计。

②加固层

水玻璃:石英粉:高岭土=1:0.4:0.4。称量后加入海鸥洗涤剂放在一起搅拌,而后用60目的筛子过滤,静置40min后测定调整粘度至15~18 s。如果在用过程中粘度明显增长,仍应继续调至15~18 s。

制壳工艺:

由于水玻璃不是单一化合物,其制壳工艺过程比较复杂,每一层需要上涂料、撒沙、空干、硬化和晾干5个步骤,其中硬化较为关键。用聚氯化铝作硬化剂,其粘度大,对涂层渗透硬化速度慢,型壳强度高,硬化反正时不产生有害气体。

制壳的操作过程如下:

①用无水乙醇涂刷装配好的模组,去除油脂;万方数据62 三峡大学学报(自然科学版) 2009年12月;

②将模组浸泡于面层涂料中,然后提起,轻松撒去多余涂料,使涂料均匀附在模组表面;

③均匀撒上面砂,自然风干1 h;

④浸入硬化剂中硬化5 min,取出后在清水中洗去多余硬化剂;

⑤在风扇下强制通风风干,以模组颜色刚刚开始发黄时为宜;

⑥上第2层涂料,并撒20~40目砂,硬化5 rain,风干1 h;

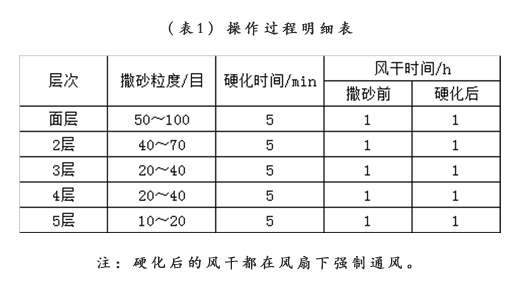

⑦重复⑥的工序共4次,其撒砂粒度、硬化及风干时间见(表1)。

(3)脱蜡、型壳焙烧及其浇注

采用热水脱蜡法脱蜡,设备需求简单,费用低,蜡回收率高,脱蜡后的型壳内腔可能存在残余蜡料及粘附的皂化物,宜用热水冲洗一下。脱蜡的模壳经过8 h后进行焙烧.焙烧时规格参数要求如下:在低于300℃炉温时送入炉H75中,并保温1 h,继续升温至850℃,保温1 h,然后停炉冷却。浇注前在铁箱底部铺上一层约100 mm的砂,然后放上模壳,在其周围再围上适量的砂等待浇注。

三、结 论

(1)分析了0.25 t气动葫芦动力阀体结构复杂性的表现,提出了合理的加工方案。

(2)设计了熔模铸造工艺过程,特别对其压型设计和型壳制造工艺进行了详细的研究,对熔模铸造实际生产具有指导意义。

——本信息摘自网络未经证实,仅供参考